Umkämpfter Markt für Batterie-Materialien: Marktführer, Technologien und Kosten in der Analyse

Der Markt für Batterie-Materialien entwickelt sich gerade bei Lithium-Ionen-Batterien weltweit schnell weiter. Was USA und EU tun, um der Dominanz Chinas zu begegnen – und warum Überkapazitäten nicht zwangsläufig sichere Lieferketten mit sich bringen.

Um die wachsende Nachfrage z.B. für Elektrofahrzeuge zu decken, ist die Zellproduktion für Lithium-Ionen-Batterien (LIB) und auch die entsprechende Zulieferindustrie in den vergangenen Jahren stark angewachsen. Innovationen unter anderem bei den Materialien treiben die Weiterentwicklung voran, wobei der Schwerpunkt auf der Verbesserung der Energiedichte und einer Senkung der Kosten liegt. Veränderungen in der Produktion und in den Lieferkettenstrategien beeinflussen den Markt. Innovationen bei LIB-Materialien spielen eine entscheidende Rolle für Performance-Verbesserung von Batteriezellen und unterstützen damit den globalen Übergang der Mobilität hin zu einem elektrifizierten Verkehr. Fraglich ist, ob China angesichts des zunehmenden Wettbewerbs seine führende Position auf dem Markt halten kann.

Anoden-Materialien: Herausforderungen und Perspektiven beim Einsatz von Graphit und Silizium

Obwohl Lithiummetall die höchste theoretische Kapazität für Anoden bietet, wird die praktische Anwendung dieses Materials noch durch mehrere Herausforderungen behindert: Die Bildung von Dendriten beim Laden und Entladen der Zellen stellt ein erhebliches Risiko für Kurzschlüsse und Defekte der Zellen dar.

Zudem erfährt die Anode während des Zyklus erhebliche relative Volumenänderungen, was zu struktureller Instabilität führt und die Leistung sowie die Sicherheit der Batterie beeinflusst. Ein weiteres Problem ist die instabile Solid Electrolyte Interphase (SEI), welche zudem mit der Zeit degradiert.

Aus diesen Gründen ist der Einsatz von Li-Metall-Anoden in kommerziellen Anwendungen bislang problematisch. Um die Probleme zu umgehen, ist das strukturell stabile Graphit mit einem Anteil von etwa 90 bis 95 Prozent das zumeist eingesetzte Material, ungeachtet seiner relativ geringen Kapazität. Die derzeitige Forschung zielt darauf ab, die spezifische Kapazität von Graphit zu verbessern und gleichzeitig die strukturelle Stabilität beizubehalten.

Darüber hinaus wird auch Silizium für Anoden verwendet (fünf bis zehn Prozent Marktanteil). Das Material wird in Zukunft voraussichtlich in immer mehr Batterien eingesetzt werden, da es im Vergleich zu Graphit eine wesentlich höhere Menge an Lithium in die Anodenmatrix einlagern und damit mehr Energie speichern kann. Die große Volumenausdehnung von Silizium bei der Zyklierung des Materials verursacht jedoch schwerwiegende Probleme, wie zum Beispiel die Ablösung der Anode vom Stromabnehmer oder Separator, was wiederum die Batterieleistung und -lebensdauer beeinträchtigt.

Um die potenziellen Risiken von Siliziumanoden zu überwinden und von ihrer überlegenen Kapazität zu profitieren, stellt die Verwendung von Graphitanoden-Verbundstoffen mit Silizium eine wesentliche Verbesserung dar. Damit können Volumenausdehnungen des Siliziums reguliert werden. Eine weitere praktikable Lösung könnte die Kohlenstoffbeschichtung der Siliziumanoden sein, wie jüngste Studien zeigen.

Kathoden-Materialien: Von NMC und NCA zu LFP

Die Kapazität einer Batterie wird in erheblichem Maße durch die Kathodenmaterialien begrenzt, die beim Zyklieren weniger Li-Ionen ein- und auslagern können als Anodenmaterialien. Zu den wichtigsten aktiven Kathodenmaterialien, die derzeit kommerziell genutzt werden, gehören Lithium-Nickel-Mangan-Kobalt-Oxid (NMC), Lithium-Eisenphosphat (LFP), Lithium-Mangan-Oxid (LMO), Lithium-Nickel-Kobalt-Aluminium-Oxid (NCA) und Lithium-Kobalt-Oxid (LCO). Diese Materialien unterscheiden sich hinsichtlich Kosten, Energiedichte und Lebensdauer.

NMC-Kathoden wurden ursprünglich entwickelt, um die strukturelle Instabilität von LCO-Kathoden bei hohen Ladungszuständen zu überwinden, indem ein Teil des Kobalts in LCO durch Nickel und Mangan ersetzt wurde. Dies führte letztlich zu einer höheren Energiedichte des Materials.

Eine Alternative zu NMC, die in Bezug auf die Leistungsparameter sehr ähnliche Werte aufweist, ist NCA. Im Jahr 2024 entfielen rund 70 Prozent der Nachfrage nach Kathodenbatterien für den Elektrofahrzeug-Markt auf Nickel-basierte Kathoden wie NMC und NCA. Aufgrund der Marktvolatilität und der ethischen Bedenken im Zusammenhang mit dem Abbau von Nickel und insbesondere Kobalt sowie der Anforderungen bei der späteren Zellproduktion von Ni-basierten Kathoden ist LFP jedoch ein vielversprechenderer Kandidat für die Zukunft geworden.

LFP hat eine deutlich bessere Zyklusleistung und ist kosteneffizienter. Gleichzeitig weist das Material im Durchschnitt nur 70 Prozent der Energiedichte von Ni-basierten Kathoden auf. Neue Entwicklungen wie die Cell-to-Pack-Technologie (CTP) haben jedoch die Energiedichte von LFP auf Pack-Ebene erheblich verbessert. Zudem wird die Produktion von LFP-Kathoden von den lokalen Regierungen in China aufgrund ihrer ökologisch nachhaltigen Lieferkette unterstützt. Die lokalen Regierungen bieten finanzielle Anreize wie Steuererleichterungen, Zuschüsse, Grundstückssubventionen und logistische Unterstützung, um Batteriehersteller und Rohstofflieferanten anzuziehen und zu unterstützen. Die weltweite Nachfrage nach LFP ist nicht nur auf den Markt für Elektrofahrzeuge beschränkt, sondern wird auch auf stationäre Energiespeicheranwendungen zurückgeführt.

Warum China den Markt für Batteriematerialien anführt

In den vergangenen Jahren war China führend in der Herstellung von Schlüsselmaterialien für Lithium-Ionen-Batterien, darunter Anoden, Kathoden, Elektrolyte und Separatoren. Der Erfolg chinesischer Unternehmen ist weitgehend auf Chinas langjährige Förderpolitik zurückzuführen, die vor mehr als 15 Jahren durch strategische Programme wie die Kampagne »Made in China 2025« initiiert wurde. Diese Politik förderte ein beständiges Wachstum und den technologischen Fortschritt, was Chinas führende Position in der Branche sicherte und die Etablierung von einer Vielzahl an Unternehmen ermöglichte, welche dann auch auf globaler Ebene erfolgreich wurden.

Zudem gibt es zwischen chinesischen Materiallieferanten und chinesischen LIB-Zellenherstellern wie CATL und BYD eine langjährig etablierte Lieferbeziehung. So bestehen langfristige und gewinnbringende Partnerschaften.

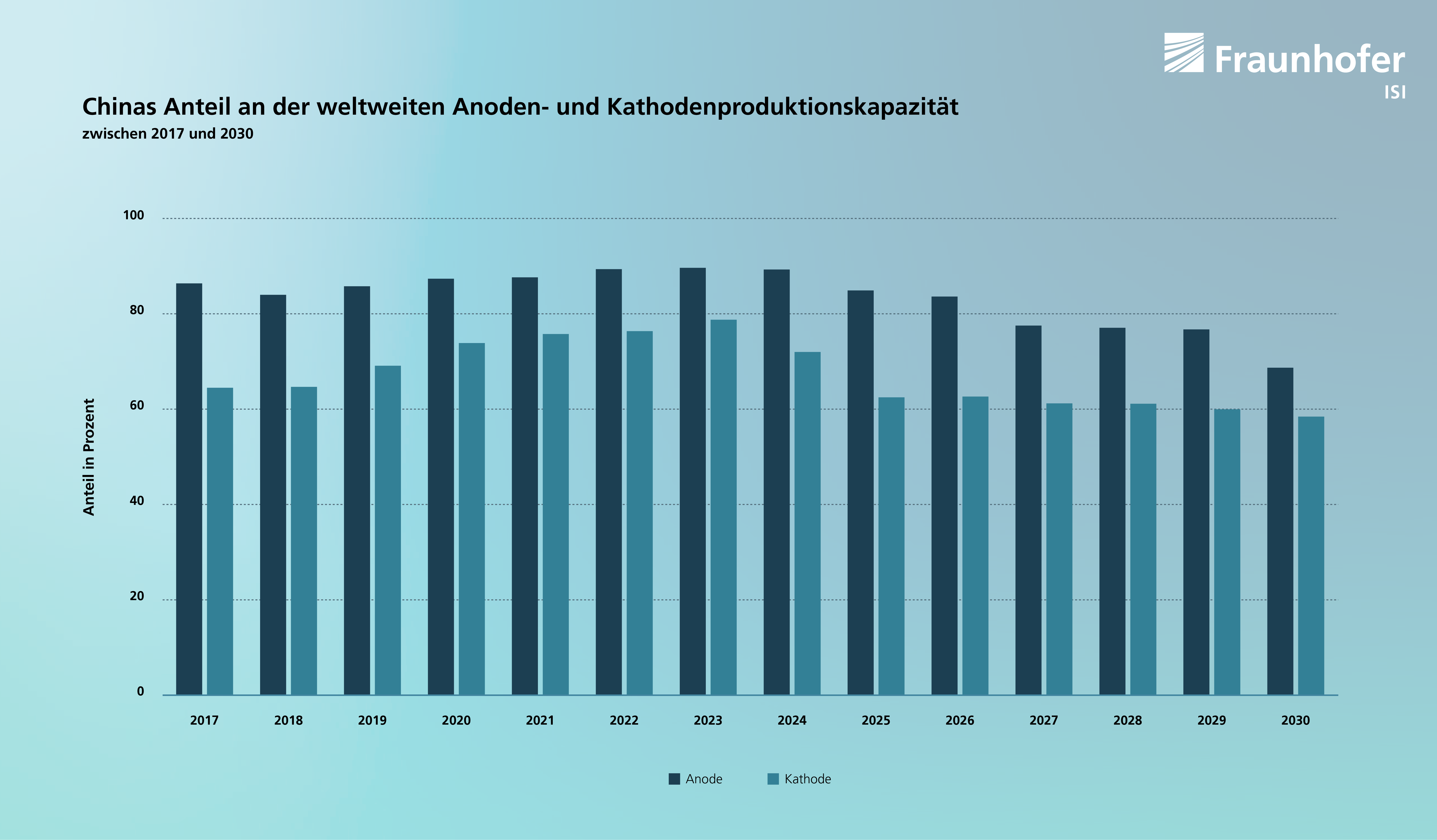

Zwischen 80 und 90 Prozent der Anodenmaterialien auf dem weltweiten Markt wurden in den vergangenen Jahren in China hergestellt. Der Anteil von Kathoden lag zwischen 70 und 75 Prozent, bei den Elektrolyten betrug der Anteil zwischen 85 und 90 Prozent und bei den Separatoren zwischen 55 und 60 Prozent. Abbildung 1 veranschaulicht den prozentualen Anteil Chinas an der weltweiten Produktion von Batteriematerialien im Laufe der Jahre. Auch wenn der Anteil Chinas in den kommenden Jahren aufgrund erhöhter Investitionen aus den USA und der EU zurückgehen könnte, dürfte das Land seine Position als Hauptakteur auf dem Markt für Batteriematerialien behalten.

Der chinesische Hersteller BTR New Energy Material ist derzeit mit einem Marktanteil von rund 22 Prozent führend auf dem Weltmarkt für Anodenmaterial, was auf das hohe Niveau der Forschung und Entwicklung und die zahlreichen Produktionsanlagen nicht nur in China, sondern auch im Ausland zurückzuführen ist. Im August 2024 nahm das Unternehmen sein neues Werk für LIB-Anodenmaterial in Indonesien in Betrieb, das zur größten Anodenproduktionsanlage außerhalb Chinas wurde. Shanghai ShanShan steht mit einem Anteil von rund 19 Prozent am Weltmarkt an zweiter Stelle.

Die steigende Nachfrage für Batterien und das im Vergleich zu den Konkurrenten unzureichende Angebot in Europa haben den chinesischen Unternehmen die Möglichkeit eröffnet, noch weiter zu expandieren. ShanShan investierte bis Ende 2023 1,3 Milliarden Euro in ein neues Werk für Anodenmaterialien in Finnland, das eine jährliche Produktionskapazität von 100.000 Tonnen synthetischem Graphit erreichen soll. Jiangxi Zichen Technology aus China, das mit einem Anteil von zehn Prozent zu den drei führenden Unternehmen gehört, zeichnet sich durch seine Vorreiterrolle bei hochwertigem synthetischen Graphit und seinen Fortschritten bei Anodenmaterialien auf Siliziumbasis aus, die in jahrelanger Forschungsarbeit mit der Chinesischen Akademie der Wissenschaften entwickelt wurden.

China verlagert Strategie in der Produktion von Kathodenmaterial

Obwohl momentan NMC noch die höchste Marktnachfrage besitzt, hat China seinen Schwerpunkt auf die Produktion von LFP verlagert, da es kostengünstiger, sicherer und umweltverträglicher ist. Derzeit dominiert LFP den chinesischen Markt für Kathodenmaterial mit einem Anteil von etwa 60 bis 70 Prozent. Diese Strategie hat zu höheren Produktionskapazitäten, verschärftem Wettbewerb und einer deutlichen Senkung der Batteriekosten geführt, aber auch zu Überkapazitäten auf dem Markt.

An der Spitze der Gesamtproduktion von Kathodenmaterial steht das chinesische Unternehmen Hunan Yuneng mit einem Anteil von etwa neun Prozent und einer erwarteten Produktionskapazität von etwa 893.000 Tonnen LFP bis 2025. Es folgen die ebenfalls chinesischen Hersteller Dynanonic mit einem Anteil von sieben Prozent und XTC New Energy Materials mit sechs Prozent. Die Verteilung der Produktionsanteile auf dem Markt für Kathodenmaterialien ist relativ. Die spezifischen Arten von Kathodenmaterialien, die von diesen Unternehmen hergestellt werden, variieren, wobei jedes Unternehmen unterschiedliche Technologien und chemische Zusammensetzungen einsetzt.

Auf dem Markt der Elektrolytproduktion haben sich die chinesischen Hersteller Shenzhen Capchem, Tinci, Kaixin und Guotai-Huarong als führende Produzenten etabliert. Bei der Herstellung von Separatoren dominieren nicht nur chinesische Unternehmen wie Shanghai Energy New Materials, sondern auch Unternehmen wie Asahi aus Japan und SKIET (Südkorea) die Branche.

USA und Europa reagieren auf Chinas Dominanz in der Batterieproduktion

Chinas Vorreiterrolle bei der Herstellung von Batteriematerialien haben die EU und die USA dazu veranlasst, ihre Bemühungen um die Entwicklung lokaler Lieferketten und den Ausbau der Batterieproduktionskapazitäten zu verstärken.

Das US-Energieministerium hat im Rahmen des Inflation Reduction Act drei Milliarden US-Dollar zur Unterstützung der Batterieherstellung und der Materialproduktion bereitgestellt, um die heimische Lieferkette zu stärken. Diese Mittel sind für den Ausbau der US-Batterieproduktionskapazitäten, die Veredelung wichtiger Mineralien und die Verbesserung des Recyclings von Batteriekomponenten bestimmt. Ziel ist, eine nachhaltigere und widerstandsfähigere Lieferkette zu etablieren. Joint Ventures verschiedener amerikanischer und insbesondere koreanischer Automobilhersteller sind Beispiele für inländische Bemühungen, die darauf abzielen, die Abhängigkeit von internationalen Quellen zu verringern und die lokale Batterieproduktion zu stärken.

Auf europäischer Seite werden ebenfalls Investitionen getätigt und Vorschriften erlassen, um die Abhängigkeit der europäischen Batteriehersteller und Fahrzeugproduzenten von Importen zu verringern. Ein wichtiger Schritt in diesem Zusammenhang ist der European Critical Raw Materials Act, der den Umgang mit kritischen und strategischen Rohstoffen reguliert, die für grüne und digitale Technologien sowie z.B. für Verteidigung und Raumfahrt unerlässlich sind.

Auswirkungen des Critical Raw Materials Act auf die Batterieherstellung in Europa

Das Gesetz setzt zur Stärkung der heimischen Kapazitäten bis 2030 Richtwerte für strategische Rohstoffe entlang der Lieferkette fest: Zehn Prozent des Jahresbedarfs der EU für die Gewinnung, 40 Prozent für die Verarbeitung und 25 Prozent für das Recycling. Darüber hinaus soll die Abhängigkeit von einem einzigen Drittland auf höchstens 65 Prozent des Jahresbedarfs der EU für jeden strategischen Rohstoff auf jeder relevanten Verarbeitungsstufe begrenzt werden.

Im Einklang mit diesen Zielen hat Vianode, ein norwegisches Unternehmen mit Fokus auf Nachhaltigkeit, im Oktober 2024 seine erste Anodenproduktionsanlage eröffnet. Mit einer Anfangsinvestition von zwei Milliarden Norwegischen Kronen (rund 1,7 Milliarden Euro) in diese Anlage will Vianode der führende Anodenhersteller werden, indem es Graphitanoden für die Produktion von jährlich 20.000 Elektrofahrzeugen mit bis zu 90 Prozent weniger CO2-Emissionen im Vergleich zu den heutigen Standardmaterialien herstellt. Mit dem Bau eines zweiten Werks soll die jährliche Produktionskapazität bis 2030 auf Anodenmaterialien für bis zu zwei Millionen Elektrofahrzeuge steigen.

Weltweite Überkapazitäten bei Batteriematerialien sichern der EU noch keine Lieferketten

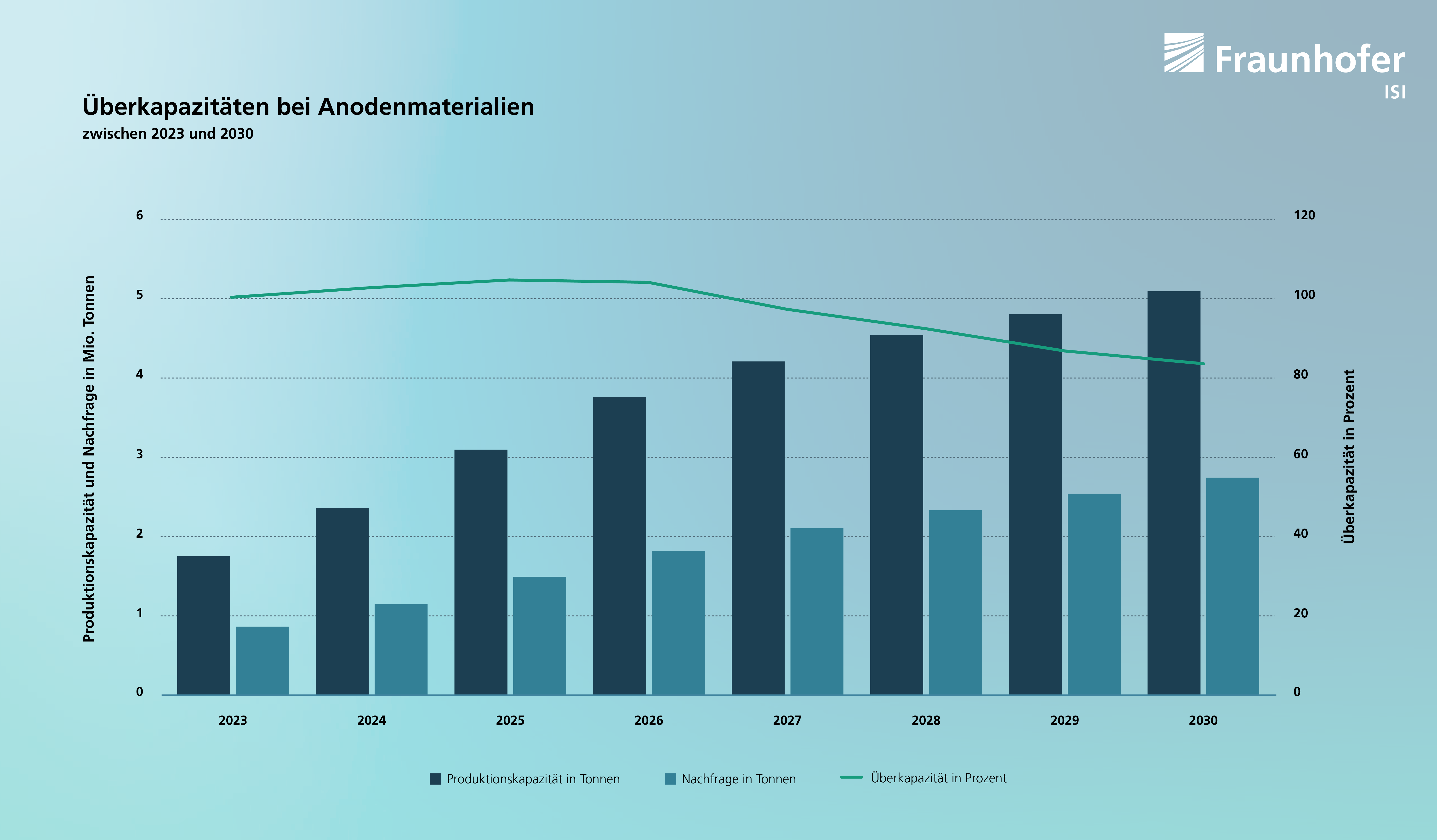

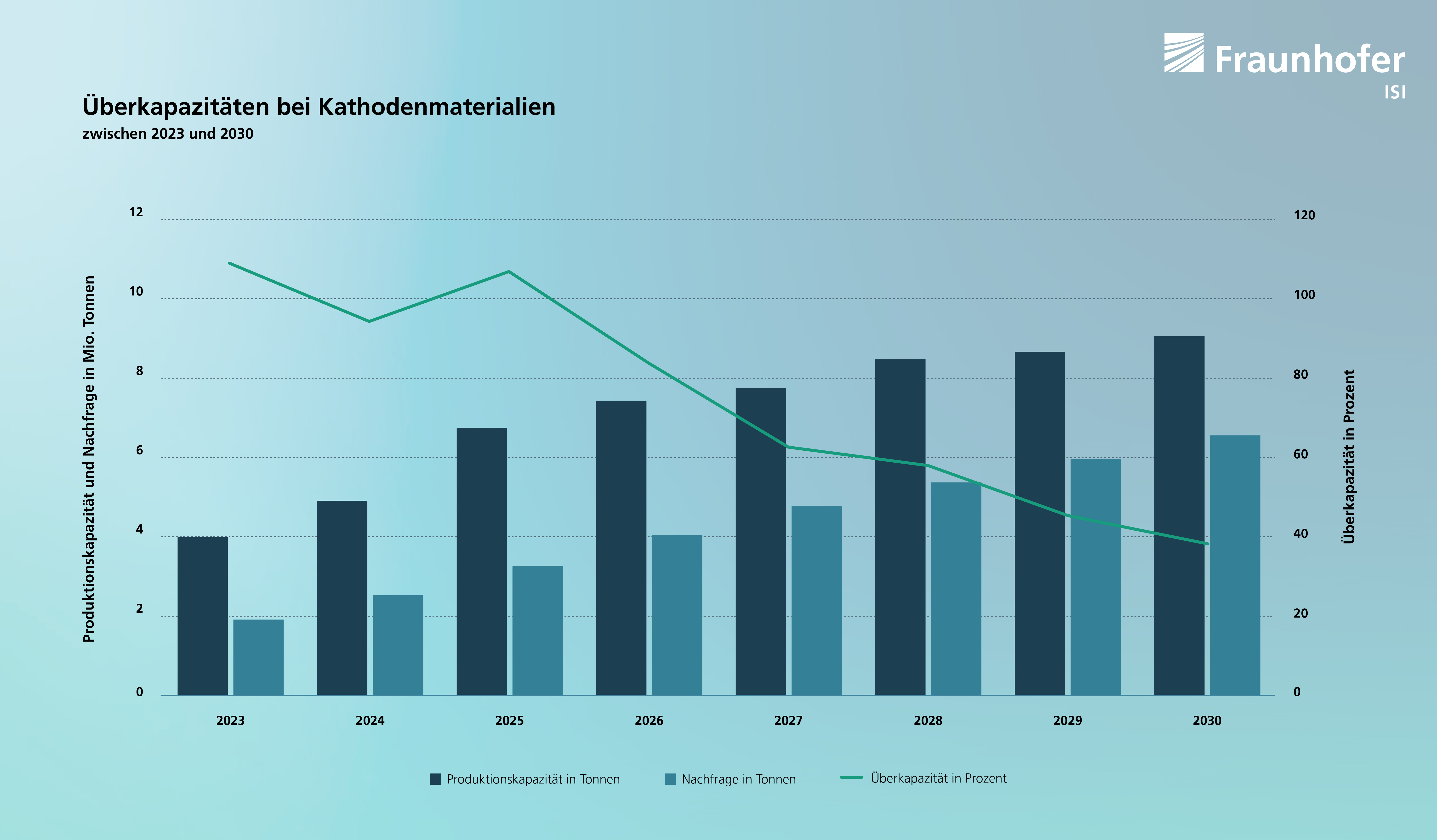

Für die nächsten Jahre kann davon ausgegangen werden, dass es Überkapazitäten bei der globalen Materialproduktion geben wird. Die Hauptgründe für die Überkapazitäten sind aggressive Investitionen und Produktionserweiterungen, um die globale Lieferkette zu dominieren, insbesondere in China. Andererseits versuchen EU und USA ihre Abhängigkeit von Importen zu verringern und bauen lokal Produktionskapazitäten auf. Schätzungen der Anoden- und Kathodenüberkapazitäten bis zum Jahr 2030 sind in den Abbildungen 2 und 3 dargestellt.

Zwar sind weltweite Engpässe bei der Versorgung mit Batteriematerialien unwahrscheinlich, dennoch könnte es für europäische und nordamerikanische Hersteller aufgrund der Dominanz chinesischer Unternehmen schwierig werden, eine zuverlässige Lieferkette zu sichern.

China hat seine Dominanz gestärkt, indem es sich langfristige Verträge mit Bergbauunternehmen in rohstoffreichen Regionen wie Südamerika, Afrika und Australien gesichert hat. Große chinesische Bergbau- und Batterieunternehmen haben sowohl in die Rohstoffgewinnung als auch in die Veredelung stark investiert. Diese Strategien gewährleisten, dass China weiterhin die Kontrolle über kritische Materialien wie Lithium, Kobalt und Nickel behält.

Darüber hinaus könnten geopolitische Spannungen und nationale Interessen zu Embargos führen. Beispielsweise beschränkte China ab Dezember 2023 den Export von bestimmten Graphitprodukten. Solche Maßnahmen könnten die Materialverfügbarkeit für westliche Hersteller beeinträchtigen und ihre Wettbewerbsfähigkeit auf dem Markt für Elektrofahrzeuge gefährden.

Preise für Batteriematerialien: Vergangenheit, Gegenwart und Zukunft

Die Preise für Anodenmaterialien sind erheblich gesunken. Noch im Jahr 2010 kostete die Tonne rund 15.000 US-Dollar, heute sind die Preise auf 8.000 bis 8.500 US-Dollar pro Tonne gefallen. Dieser Rückgang ist auf verbesserte Produktionsverfahren und eine Skalierung der Produktion zurückzuführen. Es wird erwartet, dass die Preise weiter sinken werden, allerdings wahrscheinlich langsamer: Prognosen zufolge könnten Anoden bis 2030 einen Preis von etwa 7.500 US-Dollar pro Tonne erreichen. Gegenwärtig belaufen sich die Einnahmen der Anodenhersteller bei einer Nachfrage von mehr als 1.100 Kilotonnen auf knapp neun Milliarden US-Dollar pro Jahr.

Kathodenmaterialien sind die teuerste Komponente in der Batterieproduktion. Im Jahr 2010 kosteten sie mehr als 34.000 US-Dollar pro Tonne, doch dank Produktionsfortschritten und einer Umstellung auf billigere Materialien auf Eisenbasis ist der Preis auf 20.000-25.000 US-Dollar pro Tonne gesunken. Im Jahr 2022 und 2023 gab es einen Anstieg der Kosten aufgrund gestiegener Rohstoffpreise, insbesondere von Lithium und Nickel. Auch der Preis von Kobalt ist sehr volatil.

Obwohl weitere Preissenkungen zu erwarten sind, wird sich das Tempo wahrscheinlich verlangsamen, wobei Schätzungen zufolge die Preise bis 2030 auf 15.000-20.000 US-Dollar pro Tonne sinken könnten. Da die Zellproduktion die Nachfrage im Jahr 2024 auf mehr als 2.800 Kilotonnen jährlich ansteigen ließ, erreichte der Verkauf von Kathodenmaterial ein Marktvolumen von 55 Milliarden Dollar.

Bei den Elektrolyten sind die Preise stabiler. Seit Jahren bewegen sie sich um die 8.000 US-Dollar pro Tonne, und es ist nicht zu erwarten, dass sich dieser Preise in nächster Zeit ändert. Im Jahr 2024 hat die jährliche Nachfrage für Elektrolyte ca. 700 Kilotonnen erreicht, was einem Marktwert von etwa 5,5 Milliarden Dollar entspricht.

Separatorfolien werden nicht nur nach Gewicht, sondern auch nach Fläche gemessen. Ihr Preis ist von fast 3 USD/m² im Jahr 2010 auf heute weniger als 1 USD/m² gefallen. Es wird erwartet, dass sich diese Preisdynamik in naher Zukunft abflacht. Derzeit beläuft sich die Gesamtnachfrage nach Separatoren auf mehr als 200 Kilotonnen, was diesem Segment einen Marktwert von rund fünf Milliarden Dollar verleiht.

Die verwendeten Daten stammen aus dem vom Bundesministerium für Bildung und Forschung geförderten Forschungsprojekt »BEMA On« (Förderkennzeichen 03XP0621A).